Artikel:

Die 5A-Methode: Grundlagen und Nutzen erklärt

5S oder im deutschen Sprachgebrauch auch häufig als 5A bekannt, wird häufig total unterschätzt. Dabei geht es nicht nur um bloße Ordnung und Sauberkeit. Bei Analysen in verschiedenen Kundenunternehmen haben wir festgestellt: rund 30 % der Arbeitszeit werden mit der Suche nach Werkzeugen, Informationen oder Materialien verbracht. Dieser Artikel beleuchtet den Nutzen der 5A-Methode, erklärt, was 5A ist und gibt wichtige Anhaltspunkte für die Implementierung.

PERFEKTIONIEREN SIE IHR 5S SYSTEM

PERFEKTIONIEREN SIE IHR 5S SYSTEM

Nutzen und Vorteile 5A

Bei 5A geht es nicht nur um Ordnung und Sauberkeit, sondern um weitreichende Prozessoptimierungen. Eines der prägnantesten Merkmale dieser Methode ist die drastische Steigerung der Produktivität an einzelnen Arbeitsplätzen. Durch die geschaffene Struktur und Transparenz findet man Werkzeuge ohne langes Suchen. Materialien sind direkt greifbar, und störende, unnötige Objekte, die den Arbeitsfluss behindern, sind eliminiert. Dies resultiert nicht nur in erheblichen Kostenreduzierungen, sondern ermöglicht auch deutlich mehr Ergebnis bei gleichbleibendem Ressourceneinsatz.

Die verbesserte Materialverfügbarkeit ist ein weiterer zentraler Punkt: Oftmals ist das benötigte Material bereits in der Nähe des Arbeitsplatzes vorhanden, wird aber durch unübersichtliche Ablagen übersehen. Dies führt zu unnötigen Gangzeiten zum Lager und damit zu einer Erhöhung des Handbestands an den Arbeitsplätzen. Mit 5A wird dieses Problem systematisch gelöst, wodurch Zeitverschwendung minimiert und der Materialbedarf optimiert wird.

Ein weiterer Nutzen liegt in der Einführung von Standards. Frühere Prozessinstabilitäten, oft verursacht durch individuell variierende Vorgehensweisen unterschiedlicher Mitarbeitenden, werden durch 5S adressiert und durch einheitliche Prozesse und Standards ersetzt. Diese Standards sind leicht zugänglich und können so von allen Mitarbeitenden eingesehen und umgesetzt werden. Durch diese klaren Vorgaben lassen sich Abweichungen schneller erkennen und beheben. Anstatt nur Probleme kurzfristig zu lösen, werden Lösungen in den Standards verankert, wodurch eine nachhaltige Prozessoptimierung erreicht wird. Dies führt zu einer Steigerung der Prozess- und Produktqualität.

Insgesamt bietet die 5A Methode klare Vorteile in Bezug auf Effizienzsteigerungen, die Qualität der Arbeit und die Zufriedenheit sowohl der Mitarbeitenden als auch der Kunden. Es handelt sich um ein mächtiges Werkzeug zur Prozessverbesserung, das in jedem Unternehmen, das Wert auf Kundenzufriedenheit und Effizienz Anwendung findet.

5S GRUNDLAGEN LEICHT GEMACHT

5S GRUNDLAGEN LEICHT GEMACHT!

Was ist 5A?

Irrtümlicherweise verbinden viele Unternehmen 5A zunächst nur mit einer groß angelegten Aufräumaktion, die sich räumlich auf die Produktion beschränkt. Tatsächlich ist es eines der bedeutendsten und wirkungsvollsten Managementwerkzeuge. Nebst Produktion findet die Methode auch im Lager und im administrativen Bereich Anwendung. Ihr Ansatz dient nicht nur als Einstieg in die Prozessoptimierung, sondern etabliert auch einen 5S-Standard, der das Fundament für einen kontinuierlichen Verbesserungsprozess bildet. Dieser sollte fest in der Unternehmenskultur verankert sein, wodurch sich 5A von einer Einmal-Aktion zu einem langfristigen Konzept entwickelt. Die 5S haben ihren Ursprung in Japan. Dabei startet jeder der fünf Schritte im japanischen mit einem “S“. Im deutschen gibt es zudem mit 5A eine alternative Bezeichnung der einzelnen Schritte. Unternehmen individualisieren die Schritte häufig und ergänzen sie um ein sechstes “S“. Dieser Schritt stellt dabei den Punkt Sicherheit dar, der auch eine wichtige Rolle im Arbeitskontext einnimmt. Die fünf „S“ bauen systematisch aufeinander auf und schaffen einen zyklischen Kreislauf.

Was sind die 5A?

1. Aussortieren (Seiri):

In dem ersten Schritt liegt der Fokus auf der Analyse des Arbeitsplatzes und der Arbeitsmittel, die sich dort befinden. Objekte werden basierend auf ihrer Notwendigkeit klassifiziert und nicht benötigte Objekte aussortiert. Für die verbleibenden Objekte wird die Häufigkeit der Verwendung berücksichtigt und diese werden dementsprechend markiert.

2. Aufräumen (Seiton):

In diesem Schritt wird jedem Objekt ein Platz zugeordnet und dieser visuell sichtbar gemacht. Es muss auf eine logische und praktische Anordnung, sowie auf Ergonomie und Nutzungsfrequenz geachtet werden. Neben den Flächen für bestimmte Objekte müssen auch Wege und potenzielle Gefahrenstellen an einem Arbeitsplatz sichtbar gemacht werden.

3. Arbeitsplatz sauber halten (Seiso):

Bei diesem Schritt steht die Sauberkeit im Vordergrund. Der Arbeitsbereich muss sauber und hygienisch gehalten werden. Dafür sind auch regelmäßige Überprüfungen auf Ordnung und eventuelle Defizite erforderlich. Zudem muss die Funktionsfähigkeit der Geräte überprüft werden, um eine sichere Nutzung zu gewährleisten.

4. Anordnung zur Regel machen (Seiketsu):

Dieser Schritt betont die Wichtigkeit der Arbeitsplatzstandardisierung, um die Eingewöhnung bei Wechseln zu vereinfachen. Dies kann durch verschiedene Methoden erreicht werden, z.B. durch Checklisten oder festgelegte Arbeitsabläufe. Ein weiteres Beispiel ist die Verwendung von einheitlichen Softwareprogrammen im gesamten Unternehmen, um die Kommunikation und Eingewöhnung zu erleichtern.

5. Alle Vorgaben einhalten und ständig verbessern (Shitsuke):

Der entwickelte Standard muss aufrecht erhalten werden. Alle Mitarbeitenden sind angehalten diesen umzusetzen. Dabei ist es auch wichtig sich zu fragen, wie Standards und Prozesse ständig verbessert werden können. Durch die kontinuierliche Verbesserung und die Einhaltung von Arbeitsplatzstandards wird die Produktivität des gesamten Teams gesteigert.

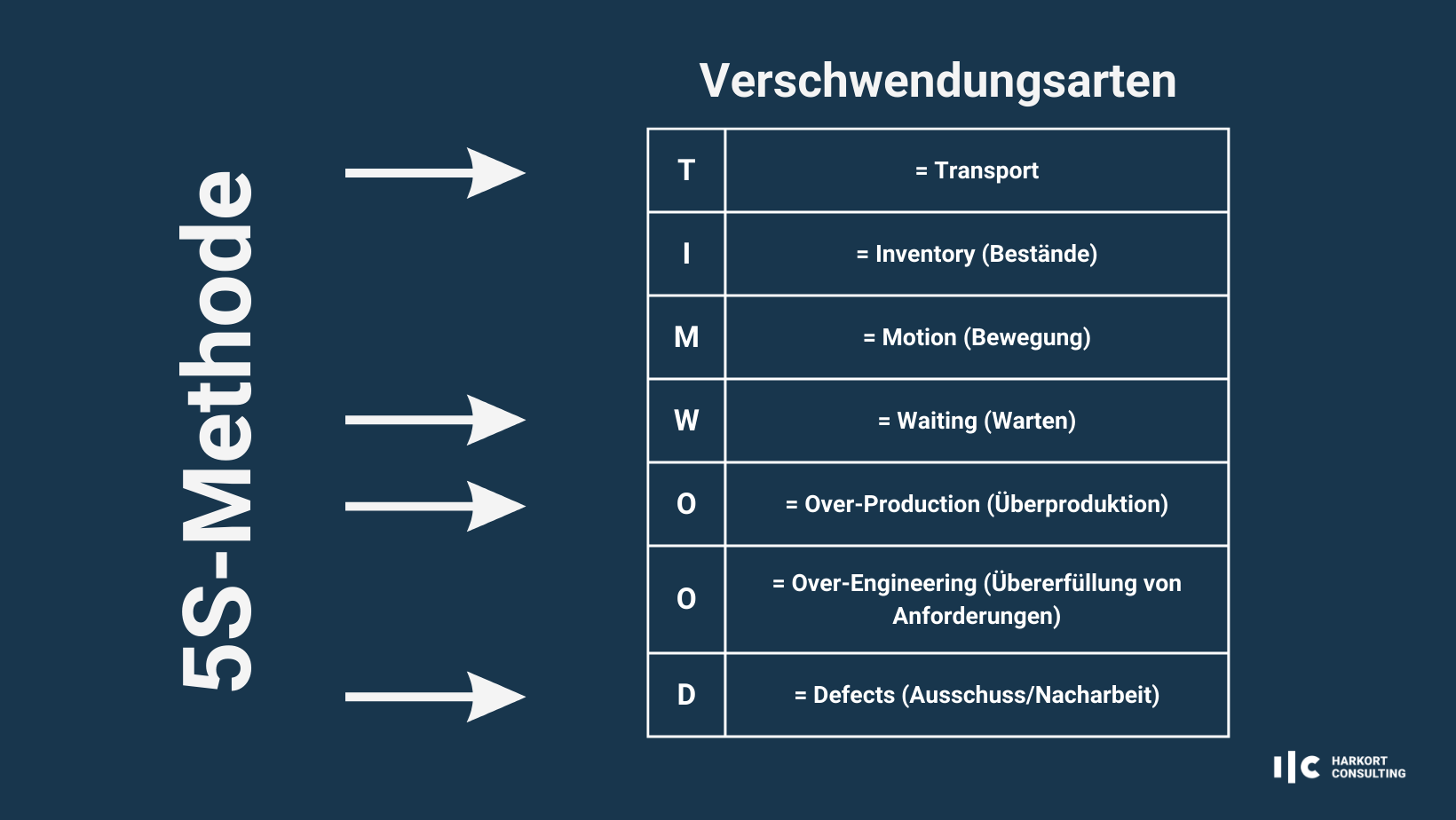

Im Rahmen der effizienten Umsetzung von 5A können in unterschiedlichen Bereichen im Unternehmen vor allem die Verschwendungsarten Transport, Wartezeiten, Überproduktion und Ausschuss/Nacharbeit reduziert werden.

Anwendungsbereiche und Beispiele der 5A-Methode

Die folgenden Beispiele zeigen exemplarisch, dass 5A nicht nur in der Produktion angewandt einen enormen Mehrwert für das Unternehmen darstellt, sondern auch im administrativen Bereich und dem Lager für optische und messbare Erfolge sorgt.

Beispiel 1: 5S in der Produktion

Bei einem unserer Kunden führten Mitarbeitende in der Produktion täglich zusätzliche Arbeitsschritte durch, in dem sie Paletten hin und her bewegten, da diese die für sie relevanten Paletten mit den benötigen Waren versperrten. Die neuen Paletten wurden von der Logistik ohne etablierten Standard geliefert und dort abgestellt, wo augenscheinlich Platz war. Durch die mangelnde Transparenz und das Fehlen an Standards in diesem Bereich, wendeten die Fachkräfte in der Produktion täglich Zeit für nicht wertschöpfende Tätigkeit auf. Mittels 5A konnte diese Verschwendung aufgedeckt und durch die richtigen Maßnahmen eliminiert werden. Hierdurch konnte sowohl auf der Produktions- als auch Lagerebene wertvolle Zeit eingespart werden.

Beispiel 2: 5S im Lager

Ein typisches Beispiel stammt von einem unserer Kunden, bei dem durch die konsequente Umsetzung von 5S in der Lagerstrukturierung signifikante Optimierungen erzielt wurden. Hier konnten Weg- und Suchzeiten um 90 % reduziert werden. Dies führte zu einer enormen Effizienzsteigerung und erleichterte den Arbeitsalltag für die Lagermitarbeiter erheblich.

Ein weiteres Kundenbeispiel zeigt, wie essentiell die Unterscheidung und Kennzeichnung von Produkten im Lager ist: In einem Unternehmen wurden Fertigwaren und Halbzeuge bei der Lagerung nicht ausreichend voneinander unterschieden. Halbzeuge wurden nach vier von fünf Arbeitsschritten direkt neben den fertiggestellten Produkten gelagert. So mangelte es an Transparenz darüber, welche Produkte bereits für den Versand an den Kunden bereit waren und welche noch als Halbzeug klassifiziert wurden. Durch die Anwendung der 5A-Methode wurde dieses Problem identifiziert und durch klare Kennzeichnungs- und Lagerstandards behoben. Dies führte zu einer deutlichen Reduzierung von Fehlern und steigerte die Kundenzufriedenheit durch präzisere schnellere Lieferungen.

Beispiel 3: 5S im Büro

Auch im administrativen Bereich gibt es eine Vielzahl an Anwendungsbereichen für die 5A. Oftmals sind es gerade hier, die digitalen und physischen Dokumentenablagen, wo Unklarheiten und Ineffizienzen herrschen. Durch die strukturierte 5S-Methode wird klar definiert, wer Zugriff auf welche Ablagen und Ordnerstrukturen hat. Dies schafft nicht nur Transparenz, sondern erleichtert auch die Zusammenarbeit zwischen verschiedenen Abteilungen und Teams. In einigen Fällen kann es durchaus sinnvoll sein, mehreren Personen oder Teams Zugriff auf bestimmte Strukturen zu gewähren, um die Effizienz und den Informationsfluss zu steigern. Die klare und übersichtliche Gestaltung dieser Strukturen verhindert zudem lange Suchzeiten und reduziert Fehlerquellen.

5S Umsetzung

Die aufgezeigten Beispiele illustrieren, wie unerlässlich klare Strukturen, transparente Kennzahlen und eine effiziente Kommunikation für den Triumph mittelständischer Unternehmen sind. Die skizzierten Herausforderungen stellen keine isolierten Ereignisse dar, sondern sind weit verbreitete Symptome, die viele mittelständische Unternehmen plagen. Der Mangel an soliden Grundlagen für Entscheidungsfindungen und die eingeschränkte Handlungs- und Reaktionsfähigkeit beeinträchtigt den Unternehmenserfolg dabei nachhaltig.

In diesem Kontext gewinnt die Implementierung von 5A an Bedeutung. Bevor man sich der konkreten Umsetzung der einzelnen Schritte widmet, ist es wichtig ein Verständnis bei den Mitarbeitenden für die 5S zu schaffen. Dies trägt maßgeblich dazu bei, die beschriebenen Herausforderungen zu überwinden und die Effizienz im operativen Geschäft zu steigern.

Zusammenfassung

Die Implementierung von 5A im Unternehmen ist ein Schlüsselinstrument zur Steigerung der Effizienz und Produktivität. Dabei geht es um Standardisierung von Arbeitsabläufen in allen Unternehmensbereichen. Um das volle Potenzial von 5A zu entfalten, ist es entscheidend, das gesamte Team zu involvieren und den kontinuierlichen Verbesserungsprozess zu fördern. Für eine erfolgreiche Einführung von der 5A-Methode, ist es hilfreich sich mit diesen drei typischen Denk- und Betrachtungsfehlern auseinanderzusetzen.

Lesen Sie weitere spannende Artikel:

ERP – drei typische Fehler bei der Einführung

ERP - Drei Typische Fehler bei der Einführung Wer ERP im Mittelstand oder anderen Unternehmensgrößen einführt, ohne die Prozesse vorher nach Lean ausgerichtet zu haben, steht unweigerlich vor Problemen mit zum Teil verheerenden Auswirkungen für einzelne Abteilungen...

Was sind ERP-Systeme

Artikel:ERP-Systeme verstehenViele mittelständische Unternehmen wollen Prozesse effizienter gestalten und digitalisieren. Um wettbewerbsfähig zu bleiben und erfolgreich zu expandieren, benötigen Mittelständler effiziente Tools und Systeme. Dabei sehen sie sich...

Wissenstransfer und Suchzeitoptimierung im Mittelstand

Artikel:Wissenstransfer und Suchzeitoptimierung im Mittelstand Für viele Geschäftsführer gehört die folgende Situation zum Tagesgeschäft: Unbewusst werden durch die Kosten, die aufgrund von typischen Betriebsproblemen entstehen, Investmentanträge für mehrere Tausende...