Artikel:

Kanban – die 5 Grundprinzipien für den erfolgreichen Einsatz

Insbesondere für die Koordination der Logistikabläufe in der Produktion gilt Kanban als eine der wichtigsten Methoden für die transparente, dezentrale und effiziente Steuerung von Prozessen. Doch der Begriff erlebt derzeit seine Renaissance: Wurde er bereits 1947 von Taichi Ohno geprägt, findet die Methode mittlerweile großen Einzug ins Projektmanagement und fällt häufig im Kontext von New Work und Agilität. Somit verbreitet sich Kanban immer stärker und entwickelt sich zum übergreifenden Instrument zur Koordination der Zusammenarbeit in Teams.

Über den erfolgreichen Einsatz von Kanban entscheidet in beiden Anwendungsbereichen das Verständnis der Grundprinzipien und die praktische Umsetzung dieser. Schließlich liegt zwischen einem Haufen bunter Karten und dem sinnvollen Einsatz von Kanban nur ein schmaler Grat.

IM WHITEPAPER EINBLICKE IN KANBAN-PRINZIPIEN FÜR DEN ERFOLG ERHALTEN!

IM WHITEPAPER EINBLICKE FÜR DEN ERFOLG ERHALTEN!

Was bringt Kanban?

In der klassischen Organisation sind alle Arbeitsbereiche autark. Erst durch die übergeordnete Detailplanung werden die Aufgaben und zu fertigenden Mengen der einzelnen Bereiche konkretisiert. Beispielsweise wird der Materialbedarf durch die Produktionsplanung und -steuerung (PPS) ermittelt und die entsprechenden Produktionsmengen der einzelnen Produkte in die jeweiligen Bereiche eingespeist. Somit erfolgt die Steuerung zentral durch die PPS. Bei Auftragsschwankungen muss die gesamte Planung revidiert und angepasst werden. Diese Trägheit wird in der Regel durch höhere Bestände in den einzelnen Bereichen kompensiert – es gilt die fatale Weisheit: Mehr Bestände bringen mehr Sicherheit.

Durch den Einsatz von Kanban werden die einzelnen Arbeitsbereiche aneinandergekoppelt, die Materialbedarfsplanung wird dezentralisiert. Die Hierarchie und damit verbundene Bürokratie wird abgelöst und durch einen Organismus ersetzt, der auf Veränderungen nahezu automatisch reagiert. Sicherheit braucht es auch hier. Insbesondere die Sicherheit, dass nach wie vor die richtigen Produkte in der richtigen Menge zum vorgegebenen Fertigungszeitpunkt produziert werden. Dies wird durch die Grundprinzipien gewährleistet. Diese entscheiden zudem über Erfolg und Misserfolg beim Einsatz von Kanban. Nebeneffekt ist, dass hohe Bestände nicht mehr notwendig werden, wodurch sich die Kapitalbindung verringert und die Prozesstransparenz deutlich steigt.

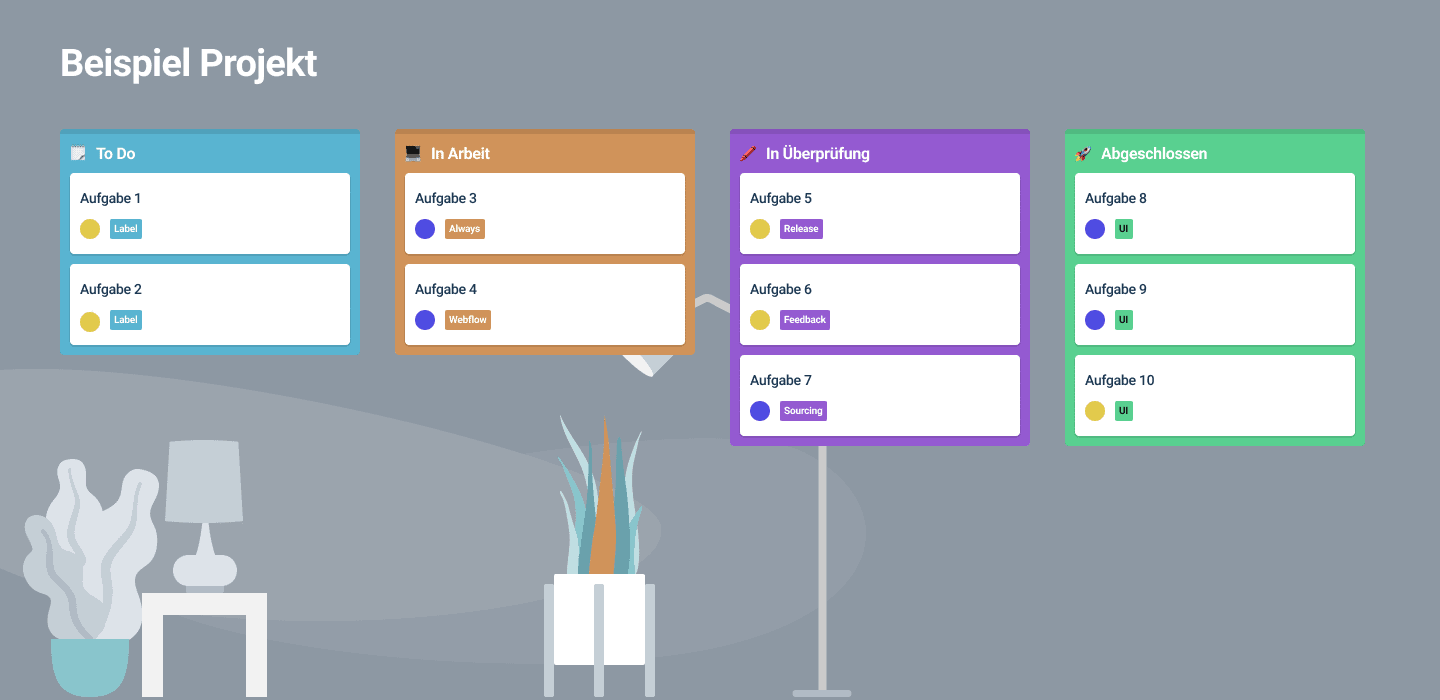

Die Parallelen zur Anwendung von Kanban im Projektmanagement liegen damit ebenfalls auf der Hand. Die Vermeidung klassischen Projektmanagements führt zu weniger Bürokratie und ermöglicht selbstgesteuerte Teams. Diese organisieren sich durch den Einsatz von Kanban-Boards, wodurch jederzeit eine hohe Transparenz bezüglich des Projektfortschritts herrscht. Hierfür braucht es ebenfalls Regeln, damit einerseits die Projektziele nicht durch Nebenprojekt ohne Relevanz gefährdet werden und sich andererseits Teammitglieder nicht durch die Verantwortung von zu vielen parallelen Teilaufgaben übernehmen und das Projekt zur Vollbremsung zwingen.

Kanban – ohne Prinzipien keine erfolgreiche Anwendung

EINBLICK IN KANBAN-REFERENZPROKETE ERHALTEN!

EINBLICK IN KANBAN-REFERENZPROKETE ERHALTEN!

Pull statt Push anwenden

Aufgaben werden nicht mehr zugewiesen. Stattdessen entscheidet der nachfolgende Prozess über den Start des vorgelagerten Prozesses. Am Kanban-Board bspw. wird erst eine neue Aufgabe begonnen, wenn eine andere fertiggestellt wurde – also ein freies Feld im Bereich „in Arbeit“ entstanden ist. Dieses freie Feld ist das Signal für den Beginn einer neuen Aufgabe.

Ähnlich funktioniert dies in der Produktion durch den Einsatz von sogenannten Kanban-Karten. Diese signalisieren das Produzieren bzw. das Liefern von Teilen für den nachgelagerten Prozess. Dabei gibt es die verschiedensten Arten von Kanban, wie z. B. Produktion-, Transport-, Einkaufs- oder Laufkarten-Kanban. Die Funktionsweise ist grundsätzlich gleich lediglich der Anwendungsfall und die Umsetzungsdetails unterscheiden sich.

Work in Progress limitieren

Work in Progress (WIP) bezeichnet die Aufgaben oder Aufträge, die gleichzeitig bearbeitet werden, also den Bestand an Aufgaben. Dieser muss so klein wie möglich und so groß wie nötig gehalten werden. Das ist natürlich keine wirklich hilfreiche Formulierung, aber der WIP ist zu sehr von individuellen Faktoren abhängig, als dass Regelwerte sinnvoll wären. Wichtig ist, dass die Größe des WIP regelmäßig hinterfragt und ggf. angepasst wird. Denn zu viele Aufträge führen zu geringem Fokus sowie fehlender Transparenz und können somit die Effektivität beträchtlich minder.

Definition of Done festlegen

Die Definition of Done beschreibt ein gemeinsames Verständnis darüber, wann eine Aufgabe bzw. ein Auftrag als erledigt gilt. Dies ist insbesondere wichtig, um ungeplante Nacharbeiten zu vermeiden und die Transparenz des Arbeitsfortschritts aufrecht zu erhalten. Daher muss zunächst klar definiert sein, wann eine Aufgabe als erledigt gilt und dies auch im Arbeitsalltag entsprechend gehandhabt werden. Grundsätzlich gilt zudem, dass Aufgaben nur dann als erledigt gelten, wenn die Einhaltung aller Qualitätskriterien gegeben ist.

Prozess als Taktgeber nutzen

Wichtig ist zudem, dass die durch Kanban vorgegebenen Standards auch eingehalten werden. Wenn Nebenabreden und ungeplante Abweichungen von der Arbeitsweise zur Regel werden, macht dies alle Vorteile der Kanban-Methode zunichte. So darf ein Auftrag nicht vor dem Signal des Nachfolgeprozesses begonnen oder eine Kanban-Karte bzw. Projektaufgabe nicht vor Beendigung verschoben werden. All dies führt nämlich zu einer Verfälschung der Ergebnisse. Wenn Änderungen notwendig sein sollten bzw. Vorschläge zur Systemverbesserung umgesetzt werden sollen, muss hierfür die Handhabung des Kanban-Systems angepasst werden.

Verbesserungen inkrementell betreiben

Die kontinuierliche Verbesserung ist ein weiteres Kernprinzip, welches aus dem Lean-Management-Ansatz hervorgeht. Durch kleinschrittige Verbesserungen werden systemische Verbesserungen erzielt. Der Vorteil kleiner Veränderungen ist zudem, dass sie schnell wieder rückgängig gemacht werden können, wenn sich ein Verbesserungsgedanke nicht als sinnvoll erweist. Es gilt die Devise: Das schnelle Testen in der Praxis ist wichtiger als das theoretische Durchexerzieren.

Fazit: Kanban ohne Prinzipien ist wie ein Auto ohne Motor

Kanban funktioniert nur unter Anwendung der Prinzipien wirklich richtig. Wenn diese nicht umgesetzt werden, bleiben die erhofften Ergebnisse aus. Es bleibt lediglich der optische Eindruck ohne Funktion und die damit einhergehende bunte Farbe an kargen Bürowänden oder Industriehallen übrig – und Mitarbeiter, die ihre Arbeitszeit dafür verwenden nutzlose Karten hin und herzuschieben.

Lesen Sie weitere spannende Artikel:

ERP – drei typische Fehler bei der Einführung

ERP - Drei Typische Fehler bei der Einführung Wer ERP im Mittelstand oder anderen Unternehmensgrößen einführt, ohne die Prozesse vorher nach Lean ausgerichtet zu haben, steht unweigerlich vor Problemen mit zum Teil verheerenden Auswirkungen für einzelne Abteilungen...

Was sind ERP-Systeme

Artikel:ERP-Systeme verstehenViele mittelständische Unternehmen wollen Prozesse effizienter gestalten und digitalisieren. Um wettbewerbsfähig zu bleiben und erfolgreich zu expandieren, benötigen Mittelständler effiziente Tools und Systeme. Dabei sehen sie sich...

Wissenstransfer und Suchzeitoptimierung im Mittelstand

Artikel:Wissenstransfer und Suchzeitoptimierung im Mittelstand Für viele Geschäftsführer gehört die folgende Situation zum Tagesgeschäft: Unbewusst werden durch die Kosten, die aufgrund von typischen Betriebsproblemen entstehen, Investmentanträge für mehrere Tausende...